影响油田三相分离器分离效果的主要因素

随着采油技术的发展,三相采油技术在油田采油过程中大规模应用,让原油的产量在原有基础上得到了稳定提升,由于油田原油采集过程中采出的水黏度和油水乳化程度都在呈不同程度的提升,使得原油脱水这一技术环节处理起来也越来越难,这样造成的后果就是油田生产成本也随之上升,所以如何采取措施提高三相分离器的分离技术是石油行业普遍要面对的难题。油田三相分离器能否正常运行受到很多方面的因素影响,除油气分离效果之外,还与原油生产过程、油气损耗的程度、采出液的稳定程度、油井采出液的含沙程度以及油井采取的措施等因素都有密切的关联,油田三相分离器分离效果变差,会直接影响对油田油井原油产量分析的正确判断情况,也不利于油田油井的生产运行与科学管理过程。

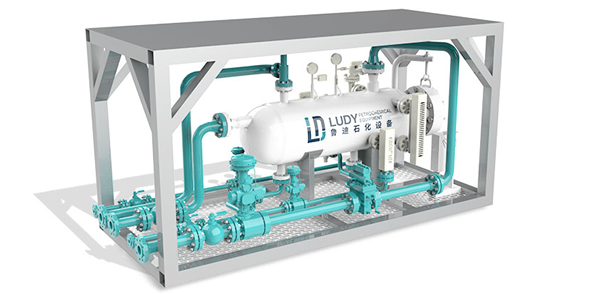

下面油田三相分离器厂家来为大家讲讲,影响分离效果的主要因素都有哪些:

一是油井采出液中含有大量泥沙杂质,堵塞了油、水凡尔,卡住了连杆机构,导致调节机构失灵不能正常运转,进而不能控制三相分离器内液面的平衡;

二是因为油井采出液具有强烈的侵蚀作用,导致浮球腐蚀穿孔进液,导致浮力下降,或水路调节阀因受到采出液的腐蚀,导致无法灵活控制关闭,也会影响三相分离器最后的分离效果。

三是采出液温度的影响,温度直接影响着分离后原油的含水率能否达标,再者温度高低影响着破乳剂是否能发挥最大药效,破乳剂依赖于温度,温度越高破乳效率越高,还有就是温度也影响着原油的粘度和脱水的快慢。在采出液持续低温的情况下,三相分离器运行结果只能是原油含水率超标。而且,采出液温度也密切影响着加热炉内原油温度的变化。

四是压力变化的影响,压力影响三相分离器分离效果的重要因素。压力要适当控制,当压力过大时会对输油管线的回压产生不良效果,导致分离后的原油出现比其他油水更多的溶解气;当压力过低时,油、水就缺少能沉降到自然除油罐和沉降罐中的动力,天然气管线就会产生窜油或跑油的现象。所以,最好的情况是让三相分离器在适合的压力条件下工作。

五是停留时间和进液量的影响,一般来说,原油在三相分离器中停留时间为1~3min,起泡原油为5~20min,原油在三相分离器内部停留的时间和三相分离器的分离效果是成正比的,原油停留时间越长,对油、气、水的分离效果越充分。但当通过三相分离器的原油处理量增大的时候,原油在三相分离器内停留时间就会减少,造成油水界面失衡,导致分离效果变差。另外,上游来液量的波动会大幅降低三相分离器脱水效果,因为它会影响到破乳剂的浓度和加热后的温度。因此要尽可能让进液、脱水、出液这一连续环节保持平稳进行。

了解了影响三相分离器分离效果的因素,就要对目前的设备进行分析,然后采取相应的解决措施,保证三相分离器的正常运转。