三相分离器水室进油的原因及解决办法

在使用三相分离器的过程中,水室进油是一个较为常见的问题。但这不仅会影响设备的分离效率,还可能导致设备的损坏和停机。因此,了解三相分离器水室进油的原因及其解决办法对于设备的正常运行至关重要。

鲁迪石化技术工程师表示,水室进油一般有以下几个原因.

1.液位控制失效:

液位控制系统是三相分离器中关键的一部分,用于调节水、油和气体的分离。如果液位控制系统出现故障,如液位计不准确、传感器失灵或控制阀堵塞等,可能导致油水界面上升,油进入水室。

液位控制失效会导致水室中的水位过高或过低,从而影响正常的分离效果,导致油进入水室。

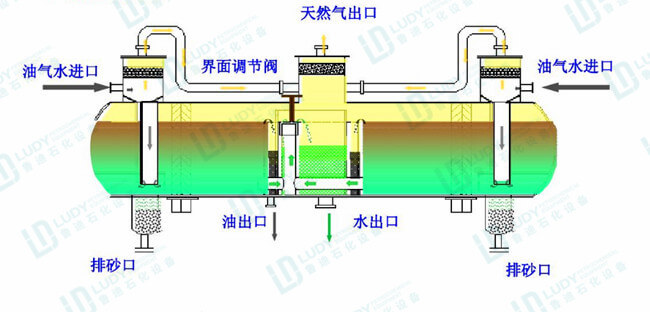

2.界面检测故障:

三相分离器依赖界面检测器来区分油、水和气的分界。如果界面检测器发生故障或误差过大,无法正确判断油水界面位置,可能导致油液误入水室。

错误的界面检测会导致设备误操作,油水混合,无法有效分离。

3.流量波动大:

进料流量突然增加或减少,会导致分离器内部的液位剧烈波动,瞬时的液位波动可能使油液进入水室。

流量波动可能会超出设备的处理能力,影响正常分离过程。

4.内部结构问题:

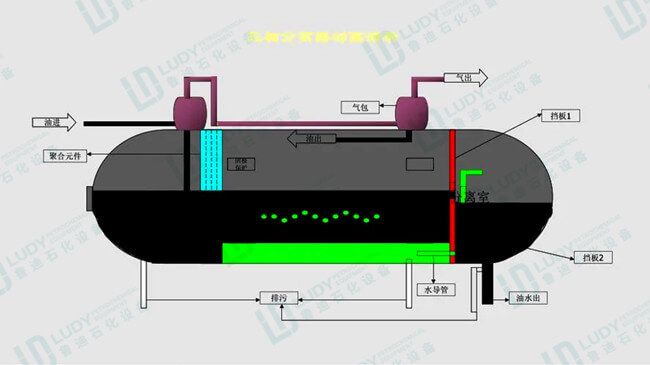

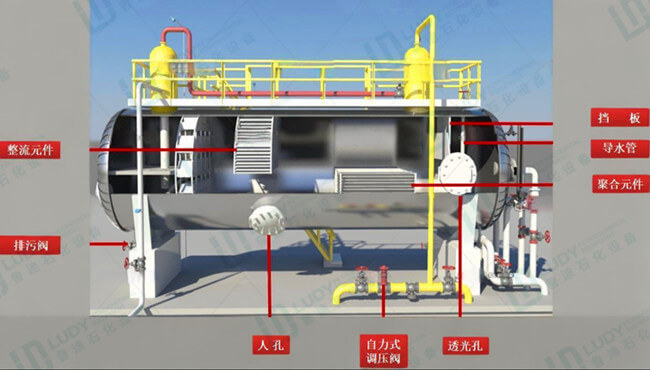

三相分离器内部结构设计不合理,如分配器位置不当、挡板损坏或未正确安装,可能导致油水分离不完全,油液进入水室。

设备内部设计缺陷会导致分离效果差,水室进油频繁发生。

那如果出现以上故障,作为操作员该如何解决呢?鲁迪石化工程师给出了以下解答:

1.检查和校准液位控制系统,定期检查液位控制系统,确保液位计和传感器的准确性。

如果发现液位控制系统失效,应及时修复或更换相关部件,确保其正常运行,并且及时调整液位控制参数,确保油水分界清晰,避免油液进入水室。

2.定期校准界面检测器,确保其能够准确区分油、水界面。检查界面检测器的工作状态,如果发现故障,及时更换或修理。在操作过程中,监控界面检测器的读数,确保设备正常分离。

3.控制进料流量,尽量保持进料流量的稳定,避免流量剧烈波动。

对于不可避免的流量波动,应采取缓冲措施,如使用缓冲罐或调节阀来平衡流量,减少对三相分离器的冲击。在流量增加时,监控分离器的工作状态,及时调整操作参数,避免油液进入水室。

4.优化内部结构设计,检查三相分离器的内部结构是否合理,如发现问题,及时进行改造或调整。确保分配器、挡板等内部元件安装正确,并定期检查其状态,避免因损坏或位置不当导致分离效果不佳。

如果是设备设计上的缺陷,建议联系制造商或技术支持,进行设备升级或调整。

总而言之,三相分离器水室进油是一个复杂的问题,可能由多种因素引起。通过定期维护和检查液位控制系统、界面检测器以及内部结构,可以有效减少此类问题的发生。对于已经出现的问题,采取相应的调整和修复措施,可以迅速恢复设备的正常运行,确保油、水、气的有效分离,减少设备停机时间,提高生产效率。如您还有其他问题,请及时与我们联系!