油气生产过程中如何有效去除井下流体中的砂粒?

在油气井生产过程中,井下流体中的砂粒常常是一个令人头疼的问题。这些砂粒不仅会对设备和管道造成磨损,还可能导致堵塞、生产效率下降,甚至设备故障。因此,如何有效去除井下流体中的砂粒成为了油气生产中的一个关键环节。今天鲁迪石化工程师为大家介绍几种常见的去除砂粒的技术手段,特别是旋流除砂器在其中的应用和优势。

井下流体通常指油气井中从地层产出的流体,这些流体中可能含有泥沙、固体颗粒等杂质。砂粒主要来自于地层中松散的岩石碎片,在流体压力的推动下进入生产井。长期生产过程中,流体中大量砂粒会对井口设备、管线以及油气分离器等设备造成严重磨损。同时,井下砂粒的堆积还可能导致油气井的产量下降或停产,增加了生产和维护成本。

面对井下流体中砂粒的问题,行业内已有多种有效的处理方法。常见的去除砂粒技术包括筛网过滤、沉降法、旋流除砂器等。其中,旋流除砂器以其高效分离、维护成本低、适应性强等特点,成为了油气田广泛应用的设备之一。

(1)筛网过滤

筛网过滤是最简单的除砂方法,通过物理筛网将流体中的较大颗粒过滤掉。然而,筛网过滤往往需要定期清洗或更换筛网,且当砂粒较小时,筛网的过滤效率会显著下降。此外,筛网容易被大颗粒或碎屑堵塞,影响设备的正常运行。

(2)沉降法

沉降法利用砂粒密度较大的特性,通过减缓流体流速,使砂粒在重力作用下沉降到设备底部。沉降法虽然简单,但需要较大的沉降空间且处理时间较长,不能适应高流速的流体。

(3)旋流除砂器

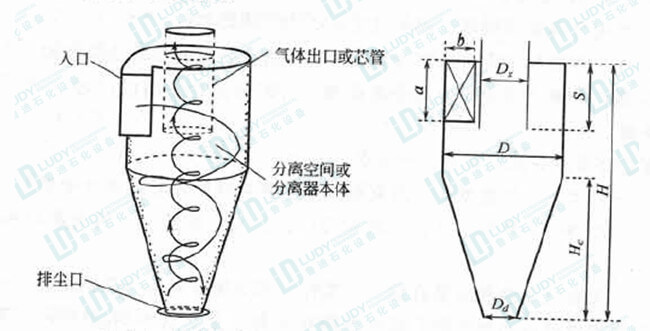

旋流除砂器是目前去除井下流体中砂粒最为高效的设备之一。它利用离心力原理,将流体中的砂粒与液体分离,操作简便、维护成本低,且适用于含砂量较高的流体。

旋流除砂器的工作原理

旋流除砂器的核心原理是基于离心力的分离过程。井下含砂流体通过进料口以高速切向进入除砂器的旋流腔体。在高速旋转的作用下,流体中的砂粒由于其密度较大,受到的离心力也更强,逐渐向外壁移动,并通过设备底部的排砂口排出。而液体由于密度较小,会被推向旋流腔体的中心,通过顶部的排液口排出。这个过程不需要额外的动力设备,仅依靠流体的动能即可完成。

相较于其他除砂设备,旋流除砂器具有以下显著优势:

高效分离:旋流除砂器可以在高流速条件下保持良好的分离效果,尤其适用于含砂量高的流体。其分离效率通常高于其他机械过滤方法。

维护成本低:由于其内部结构简单,没有易堵塞的部件,因此旋流除砂器的维护相对简便。设备运行时无需频繁停机清理,大幅降低了维护成本。

适应性强:旋流除砂器可以适应不同的工况条件,适用于各种流体介质和流速,且可以根据现场需求进行设备定制,灵活性强。

节能环保:旋流除砂器不需要额外的能源驱动,设备运行过程中无污染物排放,符合当下环保要求。

用户如何选择合适的旋流除砂器?

在选择旋流除砂器时,油气生产商应根据实际的工况条件和处理需求进行合理的选型。以下是几个重要的考虑因素:

处理能力:根据井下流体的流量和含砂量,选择具有合适处理能力的旋流除砂器,确保其能够稳定、高效运行。

分离精度:根据流体中砂粒的粒径、比重等特性,选择分离精度合适的设备,避免砂粒残留。

耐磨性和耐腐蚀性:在磨损较严重或流体具有腐蚀性的环境中,选择具有耐磨衬里或耐腐蚀材质的设备,延长设备使用寿命。

现场安装条件:根据油气井现场的空间和安装要求,选择合适尺寸和安装方式的旋流除砂器,确保设备能够与现有设施兼容。

旋流除砂器在油气田中的应用案例

在实际油气田生产中,旋流除砂器已经广泛应用于各种井下流体的除砂作业中。例如,在某大型油田项目中,由于井下流体含砂量过高,常规筛网过滤法难以达到预期效果,频繁的设备堵塞和维修问题严重影响了生产效率。项目方引入了鲁迪石化大容量、高效能的旋流除砂器,成功解决了井下流体除砂问题,设备运行平稳,维护成本显著降低。

有效去除井下流体中的砂粒是保障油气生产顺利进行的重要环节,而旋流除砂器作为高效、可靠的除砂设备,正越来越多地应用于油气田生产中。通过合理选型和定期维护,旋流除砂器能够帮助油气生产商有效提升设备寿命、减少生产中断,并降低运营成本,为油气生产提供强有力的保障。

鲁迪石化作为石化行业优质供应商,我们可以根据用户工况提供一对一定制化除砂解决方案,您有任何问题都可以随时联系我们。